Le Lean 6 Sigma (LSS) est une méthode de management visant à améliorer la qualité et l’efficacité des processus de fabrication. La méthode combine à la fois une dimension Lean avec la méthodologie 6 Sigma. Deux grands piliers dans le monde industriel qui font l’unanimité du point de vue de leur efficacité. L’objectif est d’améliorer la performance de l’entreprise tout en cumulant les bénéfices des deux méthodes.

Le 6 Sigma réduira les variations identifiées sur le produit, tandis que le Lean s’attachera à l’élimination des gaspillages dans le process (mudas). Les deux conjugués permettent ainsi un gain d’efficacité notable. Aujourd’hui, l’association du Lean au 6 Sigma se voit de plus en plus utilisé dans les entreprises.

Et le digital dans tout ça ?

De nos jours, le digital est omniprésent dans notre société. On entend souvent parler des objets connectés (montre connectée, balance connectée, … jusqu’à la brosse à dents connectée). En 2020, 50% des salariés seront nés avec le digital. Le monde de l’entreprise devra par conséquent composer avec cette génération et lui fournir les outils adaptés. Il n’est pas rare d’entendre parler de « The Internet of Things » (IoT).

Il est par conséquent légitime de se questionner sur la corrélation possible entre Lean 6 Sigma et digitalisation dans les prochaines décennies.

Comprendre le Lean 6 Sigma

Comme évoqué précédemment le Lean 6 Sigma correspond à la conjugaison de deux méthodologies. Celles-ci étant reconnues par de nombreux acteurs industriels majeurs.

Les deux méthodes conjuguées regroupent les meilleures pratiques d’amélioration de la performance opérationnelle. Elles permettent de résoudre un large panel de problématiques industrielles.

Lean et 6sigma c’est quoi ?

- Le 6 Sigma a été créé au sein du groupe Motorola, il avait pour but la recherche poussée d’améliorations portées sur la qualité des processus en production.

- Le Lean management est né chez Toyota durant les années 70 en vue d’optimiser les délais, mettre en place le Juste à temps et participer à la réduction des coûts.

Comment ça fonctionne ?

Le Lean 6 Sigma est applicable dans différents secteurs d’activité, dans des entreprises aux dimensions plus ou moins importantes. Cette méthode basique et pérenne se veut pragmatique.

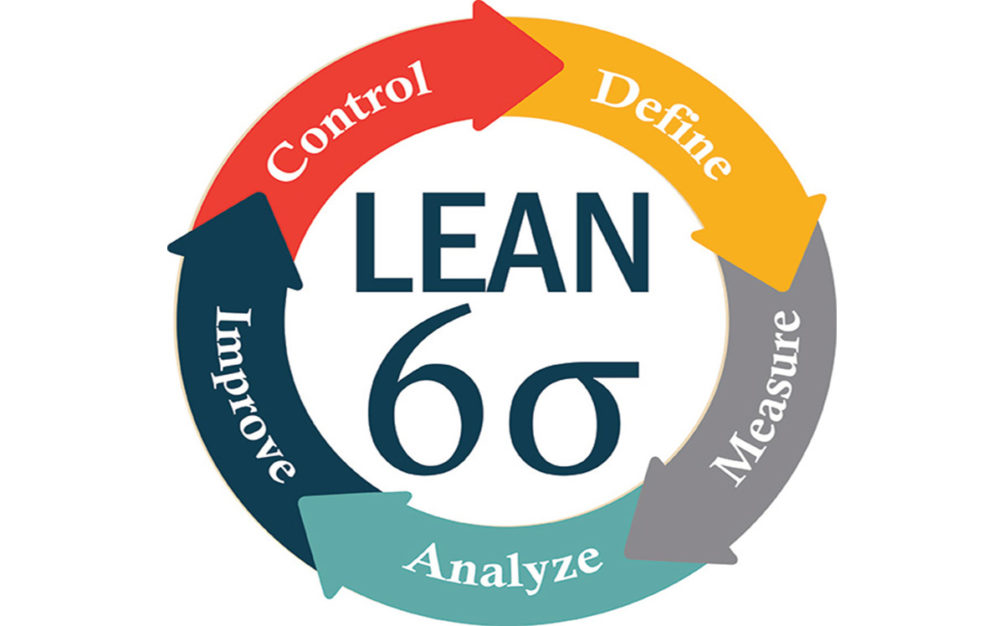

La méthodologie 6 Sigma se décompose en 5 étapes connues sous le nom de DMAIC (Définir, Mesurer, Analyser, Améliorer – Improve, Contrôler)

- Définir : Quel est le problème ?

- Mesurer : Quelle est la performance du processus considéré ?

- Analyser : Quand, où et comment se produisent les défauts ?

- Améliorer : Quelles sont les solutions d’amélioration ?

- Contrôler : Comment piloter les variables clef pour conserver l’avantage ?

Pourquoi le Lean 6 Sigma ?

Cette méthodologie permet d’obtenir plusieurs bénéfices :

- Accroître la satisfaction du client

- Booster la performance opérationnelle et financière de la société

- Faire preuve de réactivité face aux enjeux stratégiques

En bref, le Lean 6 Sigma permet d’analyser les causes racines d’un problème de manière à trouver les solutions pérennes fondées sur des données concrètes et non sur des suppositions.

La conjugaison des deux méthodes permet d’obtenir des gains non négligeables et complémentaires. Qui plus est, le Lean 6 Sigma est tourner vers la perception du client.

De manière générale, le Lean 6 Sigma demeure une démarche efficace et pertinente dans l’amélioration du service au client et la rentabilité dans sa globalité.

LEAN et digital ?

Le Lean devra à terme, faire corps avec le digital de façon à s’adapter aux transformations en entreprise. Si on prend l’exemple des imprimantes 3D, celles-ci permettent entre autres de limiter les erreurs sur les produits finis tout en réduisant le temps de mise à dispo de ce dernier sur le marché.

Nombreuses sont les entreprises dans lesquelles la big data participe à l’optimisation du processus. Les équipements inter-connectés peuvent permettre le suivi de la production en temps réel. La digitalisation d’une ligne, par exemple, pour le tracking des activités participera grandement à la démarche Lean amélioration continue. Sur le principe, les opérateurs munis de tablettes connectées au réseau, saisiront l’avancée de leur travail. Ainsi, les données récoltées durant le lead time permettront une analyse fine de la ligne de fabrication. Le reporting, basé sur les datas récoltées, aura comme avantage de mettre en exergue les goulots d’étranglement. Une fois les mudas identifiés sur la ligne, un plan d’actions pourra être déployé afin de résoudre l’ensemble des problématiques industrielles identifiées.

Nombreuses sont les entreprises dans lesquelles la big data participe à l’optimisation du processus. Les équipements inter-connectés peuvent permettre le suivi de la production en temps réel. La digitalisation d’une ligne, par exemple, pour le tracking des activités participera grandement à la démarche Lean amélioration continue. Sur le principe, les opérateurs munis de tablettes connectées au réseau, saisiront l’avancée de leur travail. Ainsi, les données récoltées durant le lead time permettront une analyse fine de la ligne de fabrication. Le reporting, basé sur les datas récoltées, aura comme avantage de mettre en exergue les goulots d’étranglement. Une fois les mudas identifiés sur la ligne, un plan d’actions pourra être déployé afin de résoudre l’ensemble des problématiques industrielles identifiées.

A l’instar d’un Chantier Kaizen, la digitalisation d’une ligne de production améliorera la qualité et l’efficacité du processus de fabrication.

Le cas de l’imprimante 3D est tout aussi parlant. L’impression en trois dimensions permettra de déterminer la viabilité d’une pièce et ainsi éviter les erreurs une fois le passage en vie série. Le 6Sigma, qui vise la maîtrise de la qualité totale, trouve son sens dans cette application. La pièce, une fois modélisée en 3D, orientera l’entreprise dans le produit final qu’elle souhaite obtenir. Par ce procédé, on pourra tendre, voir atteindre le zéro défaut ; plus communément appelé « le bon du premier coup ».

Le cas de l’imprimante 3D est tout aussi parlant. L’impression en trois dimensions permettra de déterminer la viabilité d’une pièce et ainsi éviter les erreurs une fois le passage en vie série. Le 6Sigma, qui vise la maîtrise de la qualité totale, trouve son sens dans cette application. La pièce, une fois modélisée en 3D, orientera l’entreprise dans le produit final qu’elle souhaite obtenir. Par ce procédé, on pourra tendre, voir atteindre le zéro défaut ; plus communément appelé « le bon du premier coup ».

On en trouve également l’exemple dans le cadre de la TPM. Il existe sur le marché, des machines inter-connectées qui fournissent en temps réel leur état de fonctionnement. De ce fait, il est possible de déterminer à un « instant t » si la machine nécessite le remplacement d’un de ses composants ; l’exercice étant réalisé avec une interface de suivi à distance. Les données extraites de ce suivi permettent par conséquent d’anticiper les pannes potentielles et tendre ainsi vers une maintenance prédictive. On peut très bien imaginer la mise en place d’un outil de reporting qui faciliterait la lecture de la performance machine par le biais d’indicateurs type KPI. Il s’agit ici de conjuguer l’aspect digital avec la philosophie Lean en vue d’optimiser le process.

Un domaine d’application tout aussi pertinent se situe dans la supervision digitale des réunions. Bien souvent, il est difficile de réunir des collaborateurs multi-sites au cours d’un seul et même point ; d’où le recours aux outils digitaux telles que les plateformes type gestion de projet en ligne ou salles virtuelles (Obeya). Ainsi, les collaborateurs sont connectés en temps réel et peuvent interagir en simultané. Le partage des connaissances créé une émulsion et participe à l’amélioration de la performance de l’entreprise.

Plusieurs autres exemples pourraient être cités pour symboliser l’alliance du Lean au digital. Toujours est-il que le Lean 6Sigma associé à la digitalisation s’est déjà instauré dans les entreprises depuis la dernière décennie. Vraisemblablement, d’autres outils apparaîtront dans l’industrie en vue de faciliter le travail des opérationnels et des services supports. Cette mutation du Lean au digital apparaît donc comme une opportunité dans l’analyse et la résolution de problématiques industrielles.

Fort de ces éléments, on s’aperçoit que le Lean 6Sigma déjà présent dans l’industrie se voit être plus que jamais ancré dans les méthodes de travail. La mutation de cette démarche avec le digital s’avère être le pari gagnant pour les entreprises. Cela va sans dire qu’être concurrentielle sur le marché est un enjeu crucial pour une entreprise ; et la mise en application de cette méthodologie permet d’y participer grandement.

On comprend donc que toute entreprise désireuse d’optimiser sa performance a tout intérêt de se tourner vers cette philosophie de travail.